Cat:Produkte

Kontinuierlicher Schläuche, auch als flexibler Schlauch oder flexibler Schlauch bezeichnet, wird in den Feldern von Bohrloch-Workover, Protokollier...

Siehe Details

Die Öl- und Gasindustrie arbeitet unter einigen der härtesten und anspruchsvollsten Umweltbedingungen der Erde. Geräte und Materialien sind regelmäßig korrosiven Chemikalien, hohen Drücken, schwankenden Temperaturen und abrasiven Substanzen ausgesetzt. In einer solchen Umgebung wird die Wahl der Rohrleitungssysteme zu einem entscheidenden Faktor für die Gewährleistung von Zuverlässigkeit, Sicherheit und langfristiger Kosteneffizienz. Zu den verwendeten Materialien zählen Edelstahlrohr ummantelt hat sich als effektive Lösung herausgestellt, die die mechanische Festigkeit von Kohlenstoffstahl mit der Korrosionsbeständigkeit von Edelstahl kombiniert. Ihre Dual-Metall-Struktur macht sie für zahlreiche Anwendungen im Öl- und Gassektor besonders wertvoll, von der Upstream-Exploration bis zur Downstream-Verarbeitung.

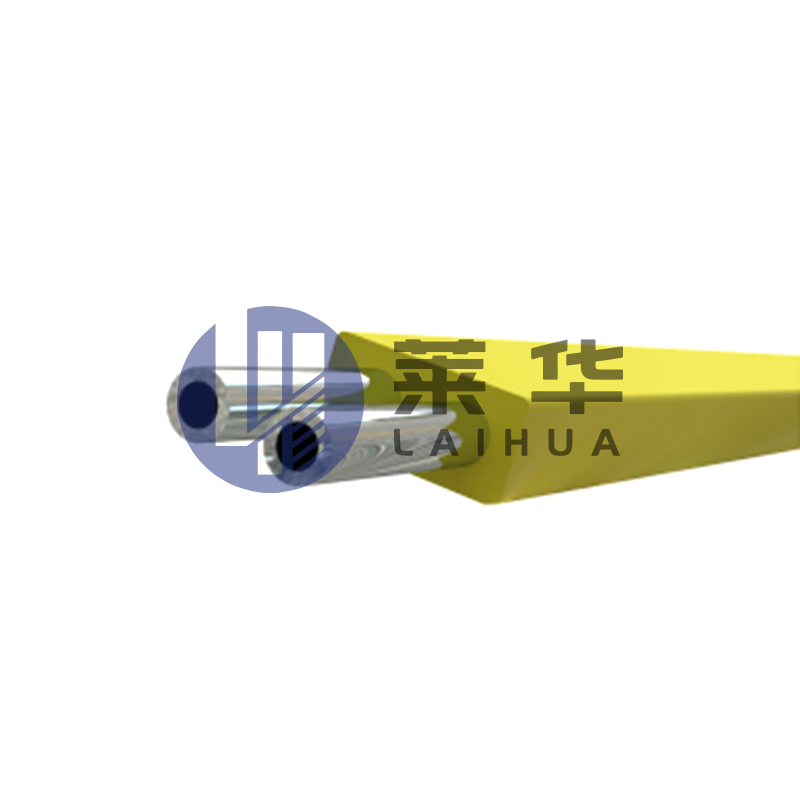

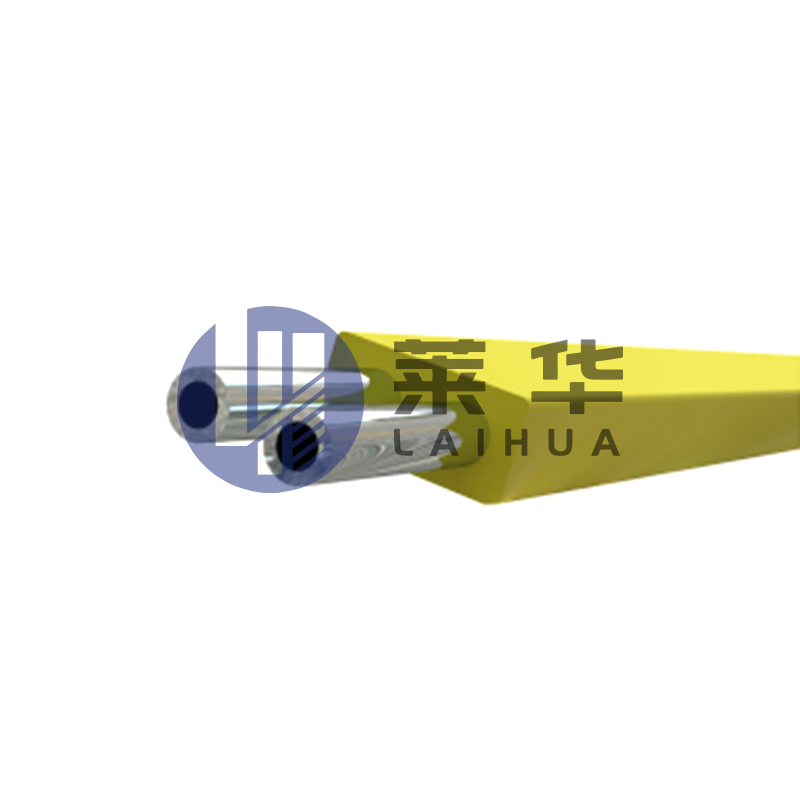

Ein mit Edelstahl ummanteltes Rohr besteht aus zwei verschiedenen Metallen, die metallurgisch miteinander verbunden sind. Die innere Schicht oder Verkleidung besteht aus korrosionsbeständigem Edelstahl, während die äußere Schicht oder das Grundmaterial normalerweise Kohlenstoffstahl oder niedriglegierter Stahl ist. Diese Kombination ermöglicht es dem Rohr, sowohl inneren chemischen Angriffen als auch äußeren mechanischen Belastungen standzuhalten. Die Verbindung zwischen den beiden Schichten wird typischerweise durch Techniken wie Warmwalzen, Explosionskleben oder Schweißauftragsverfahren erreicht.

Durch die Integration der vorteilhaften Eigenschaften beider Materialien sorgen mit Edelstahl ummantelte Rohre für ein ausgewogenes Verhältnis zwischen Leistung und Kosten. Sie bieten eine hervorragende Korrosionsbeständigkeit, ohne dass die vollen Kosten für massiven Edelstahl anfallen, was besonders bei großen Öl- und Gas-Infrastrukturprojekten wichtig ist, bei denen kilometerlange Rohrleitungen erforderlich sind.

Im Öl- und Gassektor werden Flüssigkeiten gehandhabt, die säurehaltig oder salzig sein können oder andere korrosive Verbindungen wie Schwefelwasserstoff und Kohlendioxid enthalten. Herkömmliche Rohre aus Kohlenstoffstahl sind zwar stabil und erschwinglich, neigen jedoch unter diesen Bedingungen zu Korrosion, was zu Undichtigkeiten, Verunreinigungen und hohen Wartungskosten führt. Massive Rohre aus Edelstahl oder Nickellegierungen hingegen bieten eine bessere Widerstandsfähigkeit, allerdings zu deutlich höheren Kosten und mit mehr Gewicht.

Mit Edelstahl ummantelte Rohre begegnen diesem Dilemma, indem sie eine Hybridlösung bieten. Die Edelstahlschicht bietet Korrosionsschutz, während die Kohlenstoffstahlunterlage für strukturelle Festigkeit und Steifigkeit sorgt. Diese Kombination hilft Betreibern, Materialkosten zu senken, die Lebensdauer der Ausrüstung zu verlängern und Sicherheitsstandards in komplexen und aggressiven Betriebsumgebungen aufrechtzuerhalten.

Bei vorgelagerten Öl- und Gasbetrieben, zu denen Exploration und Produktion gehören, werden mit Edelstahl ummantelte Rohre in großem Umfang in Bohr- und Fördersystemen eingesetzt. Die flussaufwärts gelegene Umgebung ist häufig sauren Gasen, hohen Drücken und abrasiven Materialien ausgesetzt, die aus tiefen unterirdischen Lagerstätten transportiert werden.

Fließleitungen, die Rohöl und Erdgas vom Bohrlochkopf zu Verarbeitungsanlagen transportieren, sind häufig korrosiven Flüssigkeiten ausgesetzt, die Kohlendioxid, Schwefelwasserstoff und Chloride enthalten. In diesen Strömungsleitungen werden mit Edelstahl ummantelte Rohre verwendet, um Korrosion zu verhindern und das Risiko von Leckagen zu minimieren. Ihre mechanische Festigkeit ermöglicht es ihnen, dem äußeren Druck der Umgebung standzuhalten, während die rostfreie Verkleidung die Innenfläche vor chemischen Angriffen schützt.

Bei Offshore-Bohrarbeiten verbinden Steigleitungen Unterwasserbrunnen mit Produktionsplattformen. Diese Komponenten müssen sowohl hohen Innendrücken als auch äußeren Kräften durch Meeresströmungen standhalten. Die Kombination aus struktureller Festigkeit und Korrosionsbeständigkeit macht mit Edelstahl plattierte Rohre ideal für den Einsatz in Steigleitungssystemen. Die Edelstahlschicht schützt vor Meerwasserkorrosion, während die Rückseite aus Kohlenstoffstahl für den nötigen mechanischen Halt sorgt.

Unterwasserumgebungen sind aufgrund der ständigen Einwirkung von Salzwasser und wechselnden Temperaturen stark korrosiv. Für den Bau von Unterwasserpipelines werden häufig mit Edelstahl plattierte Rohre ausgewählt, da sie eine langlebige und kostengünstige Alternative zu massiven korrosionsbeständigen Legierungen darstellen. Sie behalten ihre Integrität unter hydrostatischem Druck bei und widerstehen Lochfraß und Spaltkorrosion, die durch Chloride im Meerwasser verursacht werden.

Das Midstream-Segment der Öl- und Gasindustrie konzentriert sich auf Transport, Lagerung und Verteilung. In diesen Phasen bleiben Korrosion und Temperaturschwankungen ein anhaltendes Problem.

Pipelines, die Rohöl, raffinierte Produkte oder Erdgas über weite Strecken transportieren, müssen jahrzehntelang zuverlässig funktionieren. Mit Edelstahl ummantelte Rohre werden dort eingesetzt, wo die transportierten Flüssigkeiten korrosive Stoffe enthalten oder wenn die Rohrleitung Regionen mit schwierigen Bodenverhältnissen durchquert. Dank ihrer zweischichtigen Konstruktion widerstehen sie sowohl inneren chemischen Angriffen als auch äußerer Korrosion durch die Umgebung.

In Midstream-Lagertanks und Rohrleitungsnetzen werden mit Edelstahl verkleidete Materialien zur Handhabung von Kondensaten, raffinierten Kohlenwasserstoffen und Chemikalien verwendet. Die Edelstahlschicht verhindert eine Kontamination des gelagerten Produkts und reduziert den durch Korrosion verursachten Wartungsaufwand. Es sorgt auch für eine bessere Sauberkeit, was besonders wichtig in Anlagen ist, in denen raffinierte Brennstoffe oder Flüssigerdgas verarbeitet werden.

Nachgelagerte Vorgänge umfassen Raffinierung, Verarbeitung und petrochemische Produktion. In dieser Phase werden Materialien hohen Temperaturen, starken Säuren und komplexen chemischen Reaktionen ausgesetzt. Die Kombination aus mechanischer Festigkeit und Korrosionsbeständigkeit macht mit Edelstahl ummantelte Rohre zu einem unverzichtbaren Bestandteil in Raffinerien und petrochemischen Anlagen.

In Raffinerien transportieren Prozessrohrsysteme aggressive Substanzen wie Schwefelsäure, Schwefelwasserstoff und Kohlenwasserstoffe bei erhöhten Temperaturen. Mit Edelstahl ummantelte Rohre tragen zur Aufrechterhaltung der Systemintegrität bei, indem sie Korrosion und Metallverunreinigungen verhindern. Sie werden häufig in katalytischen Reformierungsanlagen, Alkylierungsanlagen und Destillationskolonnen eingesetzt.

Wärmetauscher sind sowohl thermischer Belastung als auch korrosiven Medien ausgesetzt. Umhüllte Rohre in Wärmetauscherschalen und -rohren tragen zum Schutz vor Korrosion bei und sorgen gleichzeitig für eine effiziente Wärmeübertragung. Die Edelstahlschicht widersteht chemischem Abbau, während die Kohlenstoffstahlunterlage für Druckeindämmung sorgt.

Viele Downstream-Anwendungen erfordern Druckbehälter und Reaktoren, die extremen Temperaturen und Drücken standhalten können. Zur Herstellung der Wände dieser Gefäße werden häufig mit Edelstahl plattierte Materialien verwendet. Die Edelstahlschicht verhindert Korrosion durch reaktive Chemikalien, während die Basis aus Kohlenstoffstahl die strukturelle Integrität bei hoher Belastung gewährleistet.

Offshore-Öl- und Gasanlagen sind mit den korrosivsten Bedingungen in der Branche konfrontiert. Die ständige Einwirkung von Salzwasser, Feuchtigkeit und mechanischen Kräften erfordert Materialien, die ohne Zersetzung aushalten.

Mit Edelstahl ummantelte Rohre werden häufig in Offshore-Plattformen, Top-Prozessmodulen und Unterwasserpipelines verwendet. Ihre Korrosionsbeständigkeit gewährleistet einen zuverlässigen Betrieb auch in Umgebungen mit hohem Salzgehalt. Darüber hinaus trägt die Mantelschicht dazu bei, das Risiko von Lochfraßkorrosion zu minimieren, die bei Schiffsanwendungen ein häufiges Problem darstellt.

Über die technische Leistung hinaus bieten mit Edelstahl ummantelte Rohre bemerkenswerte wirtschaftliche und ökologische Vorteile. Unter Kostengesichtspunkten reduziert die Verwendung von plattierten Rohren den Materialaufwand, da die Menge an teurem Edelstahl minimiert wird. Anstatt ganze Systeme aus massivem Edelstahl zu fertigen, ist nur eine dünne Mantelschicht erforderlich, um die gleiche Korrosionsbeständigkeit zu erreichen.

Aus ökologischer Sicht reduziert die Haltbarkeit plattierter Rohre die Notwendigkeit eines häufigen Austauschs, wodurch der Gesamtmaterialverbrauch und die Abfallmenge, die über die Lebensdauer des Systems entsteht, sinken. Ihre lange Lebensdauer trägt auch dazu bei, die Umweltrisiken zu minimieren, die mit Lecks oder Geräteausfällen einhergehen, insbesondere in empfindlichen Meeres- und Küstenökosystemen.

Obwohl mit Edelstahl ummantelte Rohre auf Langlebigkeit ausgelegt sind, sind ordnungsgemäße Inspektions- und Wartungspraktiken dennoch von entscheidender Bedeutung. Zur Erkennung von Defekten oder Delaminationen zwischen der Umhüllung und dem Grundmetall werden zerstörungsfreie Prüfmethoden wie Ultraschallprüfung, Radiographie und Magnetpulverprüfung eingesetzt. Eine regelmäßige Überwachung gewährleistet die frühzeitige Erkennung von Problemen und trägt zur Aufrechterhaltung der Betriebssicherheit bei.

Bei der Montage sind auch die richtigen Schweiß- und Verbindungstechniken unerlässlich. Besonderes Augenmerk muss auf den Schweißprozess gelegt werden, um die Integrität der Mantelschicht sicherzustellen, da eine unsachgemäße Wärmezufuhr zu Rissen oder einer verringerten Korrosionsbeständigkeit führen kann. Bei korrekter Installation und regelmäßiger Inspektion können plattierte Rohre jahrzehntelang zuverlässige Leistung erbringen.

Trotz ihrer vielen Vorteile stellen mit Edelstahl plattierte Rohre gewisse Herausforderungen bei der Herstellung und Qualitätskontrolle dar. Der Klebevorgang muss sorgfältig kontrolliert werden, um Hohlräume oder eine unvollständige Verbindung zwischen den Schichten zu vermeiden. Die Herstellung erfordert außerdem ein präzises Temperaturmanagement und eine Nachbearbeitung, um die metallurgische Integrität sicherzustellen.

Durch fortlaufende Forschung und Entwicklung werden die Produktionstechniken jedoch weiterhin verbessert. Fortschritte in den Technologien Rollbonden und Explosionsplattieren haben zu einer verbesserten Bindungsstärke und -konsistenz geführt. Außerdem werden neue Edelstahlsorten mit höherer Korrosionsbeständigkeit eingeführt, wodurch die Anwendbarkeit plattierter Rohre in tieferen und korrosiveren Umgebungen erweitert wird.

Da die Öl- und Gasindustrie weiterhin nach tieferen Offshore-Feldern und Betrieben bei höheren Temperaturen und Drücken sucht, wird die Nachfrage nach leistungsstarken, korrosionsbeständigen Materialien weiter steigen. Es wird erwartet, dass mit Edelstahl plattierte Rohre eine Schlüsselrolle bei der Erfüllung dieser Anforderungen spielen und gleichzeitig Leistung, Kosten und Nachhaltigkeit in Einklang bringen.

Die Öl- und Gasindustrie ist auf Materialien angewiesen, die unter extremen Bedingungen funktionieren, ohne Kompromisse bei Sicherheit oder Effizienz einzugehen. Mit Edelstahl plattierte Rohre bieten ein optimales Gleichgewicht zwischen Festigkeit, Korrosionsbeständigkeit und Kosteneffizienz. Ihre Fähigkeit, korrosiven Flüssigkeiten, hohen Drücken und rauen Umgebungsbedingungen standzuhalten, macht sie in allen Phasen des Öl- und Gasbetriebs, von der Exploration bis zur Raffinierung, unverzichtbar.

Ob in Unterwasserpipelines, Raffinerieprozesssystemen oder Offshore-Plattformen – mit Edelstahl plattierte Rohre beweisen weiterhin ihren Wert als praktische Lösung für eine der hartnäckigsten Herausforderungen der Branche – Korrosion. Mit dem technologischen Fortschritt und der Weiterentwicklung der Produktionsmethoden wird ihr Einsatz wahrscheinlich noch weiter zunehmen und eine sicherere und nachhaltigere Energieinfrastruktur weltweit unterstützen.

Kontaktieren Sie uns