Cat:Produkte

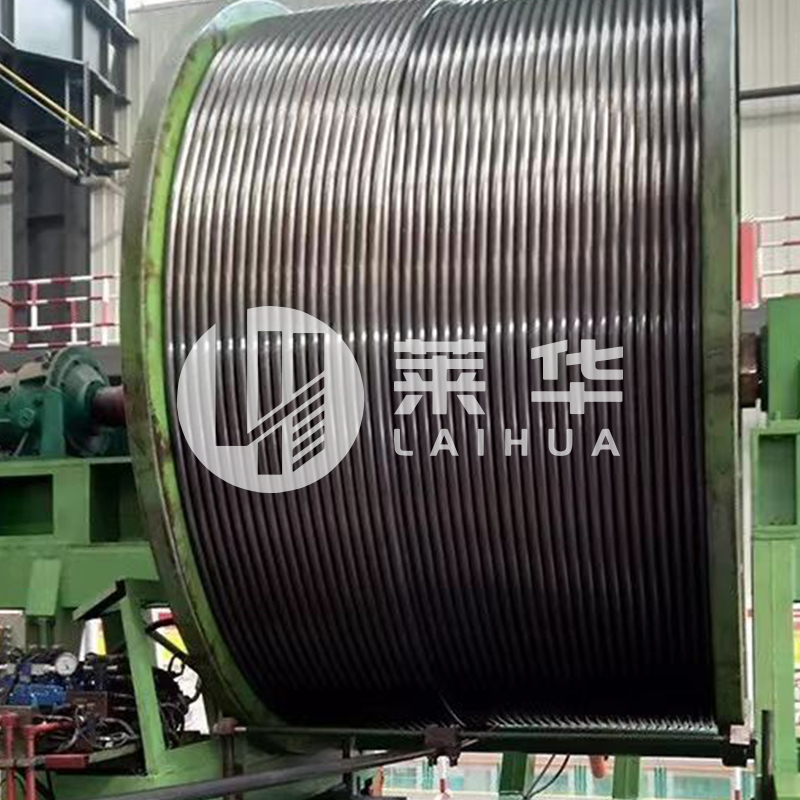

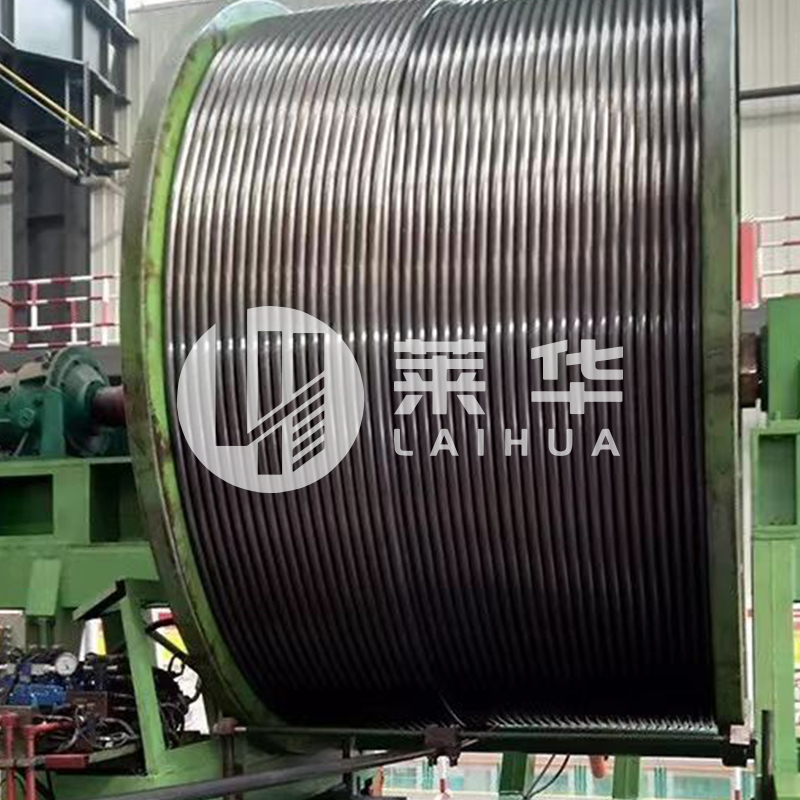

Kontinuierlicher Schläuche, auch als flexibler Schlauch oder flexibler Schlauch bezeichnet, wird in den Feldern von Bohrloch-Workover, Protokollier...

Siehe Details

Die innere Oberflächenqualität von a Durchgehendes Ölrohr aus Edelstahl ist ein entscheidender Faktor für seine Leistung, Langlebigkeit und Eignung für anspruchsvolle Industrieanwendungen. Diese Rohre werden häufig in Öl- und Gas-, Chemie-, Lebensmittelverarbeitungs- und Hochdruckhydrauliksystemen eingesetzt. Eine glatte, fehlerfreie Innenfläche minimiert die Reibung, verhindert Verunreinigungen und verbessert die Durchflusseffizienz. Daher ist es für Hersteller und Anwender unerlässlich zu verstehen, wie diese Qualität sichergestellt wird.

Die Innenfläche einer durchgehenden Ölleitung aus Edelstahl beeinflusst direkt den Flüssigkeitsfluss. Eine raue oder unebene Oberfläche kann Turbulenzen erzeugen, die Strömungseffizienz verringern und den Verschleiß beschleunigen. In Ölpipelines beispielsweise erhöht die innere Rauheit die Reibung, was zu höheren Pumpkosten und möglichen Verstopfungen führt. Bei Lebensmittel- oder Pharmaanwendungen können Oberflächenfehler Bakterien beherbergen und die Hygiene und Produktsicherheit beeinträchtigen. Daher ist die Erzielung einer hochwertigen Innenoberfläche nicht nur ein Herstellungsstandard, sondern eine praktische Voraussetzung für einen sicheren und effizienten Betrieb.

Mehrere Faktoren beeinflussen die innere Oberflächenqualität einer durchgehenden Ölleitung aus Edelstahl:

Materialzusammensetzung : Die Art des verwendeten Edelstahls spielt eine große Rolle. Austenitische Edelstähle wie 304 oder 316 werden häufig aufgrund ihrer Korrosionsbeständigkeit und der Fähigkeit, eine glatte Oberfläche zu erzielen, ausgewählt. Legierungszusammensetzung, Kohlenstoffgehalt und das Vorhandensein von Verunreinigungen beeinflussen alle die Oberflächeneigenschaften des Rohrs.

Herstellungsprozess : Durchgehende Ölrohre aus Edelstahl werden typischerweise durch nahtlose oder geschweißte Verfahren hergestellt. Nahtlose Rohre, die durch Extrusion oder Durchstechen von Vollbarren hergestellt werden, bieten im Allgemeinen eine gleichmäßigere Innenoberfläche. Bei geschweißten Rohren können durch die Anwendung geeigneter Schweiß- und Endbearbeitungstechniken hochwertige Oberflächen erzielt werden.

Oberflächenbehandlung : Nachträgliche Oberflächenbehandlungen wie Beizen, Passivieren oder Elektropolieren verbessern die Innenoberfläche. Durch Beizen werden Zunder und Oxidation entfernt, während durch Passivieren eine dünne schützende Oxidschicht entsteht. Insbesondere das Elektropolieren glättet mikroskopische Rauheiten, verbessert die Korrosionsbeständigkeit und sorgt für ein gleichmäßiges Finish.

Handhabung und Lagerung von Rohren : Auch bei sorgfältiger Herstellung kann eine schlechte Handhabung das Rohrinnere beschädigen. Rohre müssen in sauberen, trockenen Umgebungen gelagert werden und es muss darauf geachtet werden, dass beim Transport keine Kratzer oder Dellen entstehen.

Moderne Fertigungstechniken ermöglichen eine präzise Kontrolle der Rohrabmessungen und Oberflächeneigenschaften. Prozesse wie Dornlochen, Rotationslochen und Kaltziehen erzeugen nahtlose Rohre mit glatten und gleichmäßigen Innenflächen. Insbesondere beim Kaltziehen wird die Oberflächenrauheit durch Komprimieren und Verfeinern der Metallstruktur verringert.

Nach der Produktion werden durchgehende Ölrohre aus Edelstahl häufig einer Innenreinigung unterzogen, um Schmutz, Zunder oder Mühlenöle zu entfernen. Bei kleineren Oberflächenunregelmäßigkeiten werden manchmal mechanische Methoden wie Bürsten oder Scheuern eingesetzt. Bei anspruchsvolleren Anwendungen gewährleistet die chemische Reinigung die Entfernung von Oxiden oder restlichen Verunreinigungen, die den Durchfluss oder die Korrosionsbeständigkeit beeinträchtigen könnten.

Zur Sicherstellung der inneren Oberflächenqualität gehört auch die Inspektion. Techniken wie Wirbelstromprüfung, Ultraschallprüfung und interne Endoskopprüfung können Defekte wie Risse, Grübchen oder Einschlüsse erkennen. NDT ermöglicht es Herstellern, die Qualität der Innenoberfläche zu beurteilen, ohne die Integrität des Rohrs zu beeinträchtigen.

Elektropolieren ist eine Schlüsselmethode zur Verbesserung der inneren Oberflächenqualität. Dabei wird das Rohr in einen speziellen Elektrolyten getaucht und elektrischer Strom angelegt. Dadurch werden mikroskopisch kleine Spitzen auf der Oberfläche entfernt und ein glatteres Finish entsteht. Elektropolierte Rohre weisen eine geringere Reibung, verbesserte Fließeigenschaften und eine hervorragende Beständigkeit gegen Korrosion und Verschmutzung auf.

Die Passivierung ergänzt das Elektropolieren durch die Bildung einer schützenden Oxidschicht auf der Edelstahloberfläche. Diese Schicht verhindert Oxidation und Korrosion und bewahrt die Glätte und chemische Inertheit der Innenoberfläche im Laufe der Zeit. Besonders wichtig sind passivierte Rohre in Chemie- und Lebensmittelanwendungen.

Um die Qualität der Innenoberfläche zu quantifizieren, messen Hersteller die Rauheit oft mit speziellen Werkzeugen wie Profilometern oder berührungslosen Lasermesssystemen. Oberflächenrauheitswerte (Ra) stellen einen objektiven Standard dar, um sicherzustellen, dass das Rohr den Branchenanforderungen entspricht. Die typische Innenoberflächenrauheit hochwertiger durchgehender Ölrohre aus Edelstahl liegt je nach Anwendung zwischen 0,2 und 0,8 Mikrometern.

In einigen Fällen werden Innenbeschichtungen wie Polymerauskleidungen aufgebracht, um die Glätte und chemische Beständigkeit weiter zu verbessern oder Ablagerungen zu verhindern. Während dieser Schritt bei Edelstahl nicht immer notwendig ist, wird er manchmal in Rohrleitungen eingesetzt, in denen stark korrosive Flüssigkeiten transportiert werden, oder wenn gesetzliche Vorschriften zusätzlichen Schutz erfordern.

Mehrere Normen leiten die Herstellung und Bewertung von durchgehenden Ölrohren aus Edelstahl. ASTM und ISO stellen beispielsweise Spezifikationen für Abmessungen, mechanische Eigenschaften und Oberflächenbeschaffenheit bereit. Die Einhaltung dieser Standards gewährleistet Konsistenz, Zuverlässigkeit und Kompatibilität in allen industriellen Anwendungen.

Durch die Einhaltung dieser Normen wird sichergestellt, dass die Innenoberfläche sowohl funktionelle als auch sicherheitstechnische Anforderungen erfüllt.

Auch nach der Fertigung ist die Aufrechterhaltung der inneren Oberflächenqualität von entscheidender Bedeutung. Regelmäßige Inspektionen, Reinigung und sorgfältige Betriebspraktiken tragen dazu bei, Korrosion, Ablagerungen und Verschmutzung zu verhindern. Die Vermeidung aggressiver Chemikalien oder abrasiver Flüssigkeiten sowie die Überwachung von Druck- und Temperaturänderungen können die Lebensdauer des Rohrs verlängern und die Leistung aufrechterhalten.

Die innere Oberflächenqualität von a stainless steel continuous oil pipe is essential for optimal flow, longevity, and safety across industrial applications. By controlling material selection, employing precision manufacturing, using chemical and mechanical surface treatments, performing non-destructive inspections, and adhering to industry standards, manufacturers can ensure high-quality internal surfaces.

Für Endbenutzer ist das Verständnis dieser Prozesse bei der Auswahl, Wartung und Inspektion von Rohren von großem Wert, um einen effizienten Betrieb sicherzustellen und Risiken zu minimieren. Eine gut gepflegte Innenoberfläche steigert nicht nur die Leistung, sondern trägt auch zu Kosteneinsparungen, Sicherheit und langfristiger Zuverlässigkeit in kritischen Anwendungen bei.

Kontaktieren Sie uns